Yağlayıcılar nedir?

İlk ve en önemlisi, yağlayıcılar aşınmaya karşı koruma sağlar. Aşınma, iki parçanın birbirine karşı sürekli hareketi ve buna bağlı sürtünmeden kaynaklanır. Bu sürtünme sonucu yüzeyler aşınır ve bozulur. Kimyasal veya termal stres de aşınmaya neden olabilir. Bu nedenle yağlayıcılar endüstrinin vazgeçilmez yardımcıları olup çok çeşitli bileşen ve makinelerde kullanılırlar. Yağlayıcılar, makine yağlayıcıları, gres yağları, yağlama macunları ve kuru yağlayıcı olarak ayrılır.

Yağlayıcılar, ayırıcı bir tabaka oluşturmak ve böylece birbirine karşı hareket eden iki parça arasındaki sürtünmeyi azaltmak için kullanılır. Güç aktarımını destekler, ısı oluşumunu engeller, titreşimleri sönümler, sistemleri sızdırmaz hale getirir ve korozyona karşı koruma sağlar.

Bir süre sonra yağlayıcılar aşınır ve düzenli aralıklarla yeniden uygulanmaları gerekir. Makine üreticilerinin kılavuzları, makinelere hangi aralıklarla yeniden yağlama yapılması gerektiği konusunda bilgi vermektedir. Makinelerin kullanılmış yağlayıcı ile uzun süre çalıştırılması hasara ve hatta makine arızalarına neden olabilir.

Temel olarak, doğru yağlayıcının seçimi bireysel gereksinimlere ve her şeyden önce bir makinenin tasarımına, uygulama alanına ve çalışma şekline bağlıdır. Yağlayıcıların tabanı, temel özellikleri ve karışabilirlikleri hakkında bir şeyler söylemektedir.

Makine yağlayıcısı nedir?

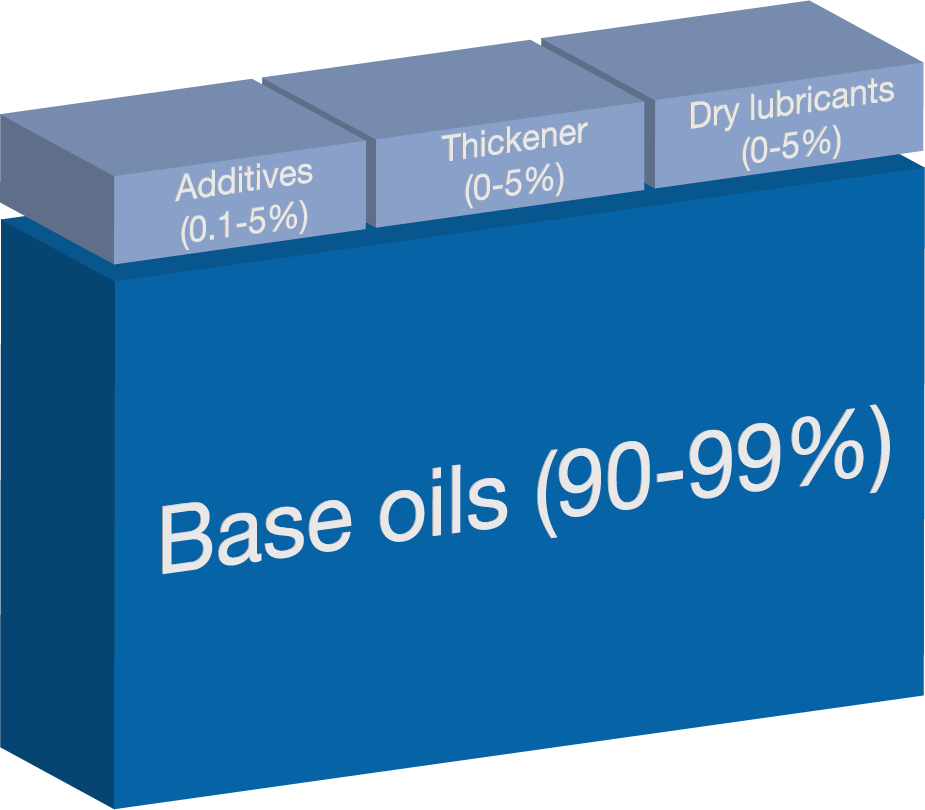

Makine yağlayıcıları veya çok işlevli yağlar yüksek baz yağ içeriğine sahiptir. Makine yağlayıcılarının avantajı çok ince yağlama filmi oluşturmalarıdır. Düşük viskoziteleri nedeniyle makinelerdeki ulaşılması zor yerler için idealdir. Ayrıca serinletir ve kirleri gevşetir. Dişliler, zincirler veya rulmanlar üzerindeki yüksek hızlarla çok iyi başa çıkarlar.

Gres yağı nedir?

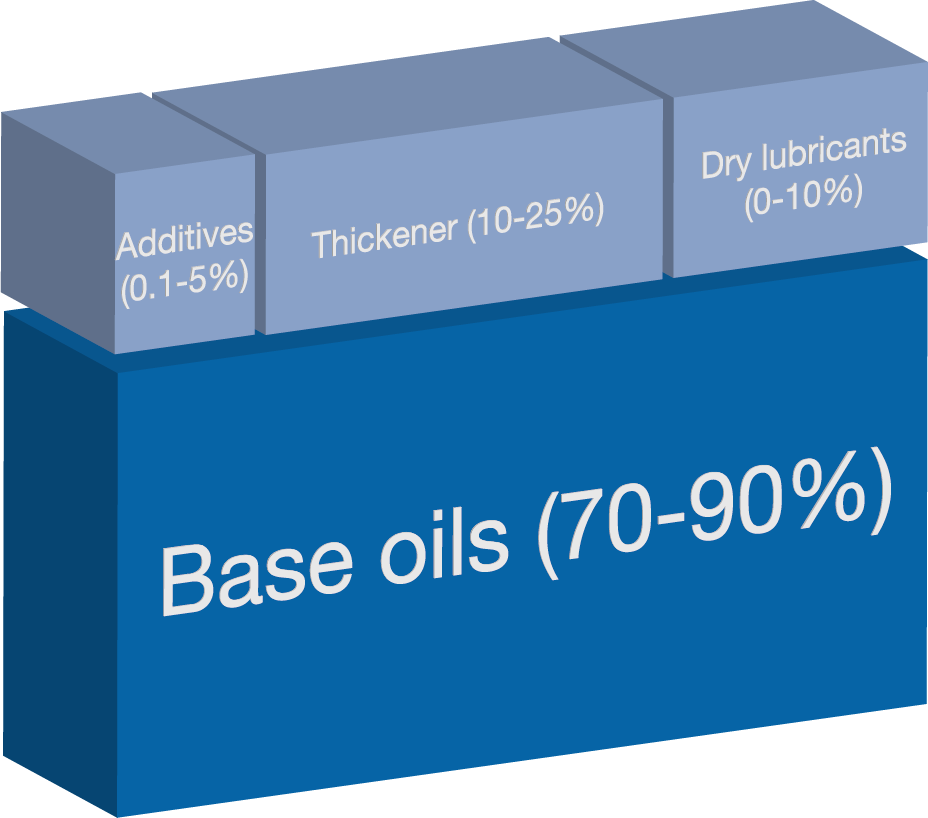

Makine yağlayıcılarına kıyasla gres yağları daha yüksek viskoziteye sahiptir ve stabildir, bu nedenle sürtünme noktasına daha iyi ve daha uzun süre yapışırlar. Gres yağları özellikle basınca dayanıklıdır ve düşük hızda yüzeylere yüksek kuvvetler etki ettiğinde kullanılır. Bu durum mafsallar, kollar, kayar kılavuzlar, miller, şaftlar, dişliler veya makaralı ve kaymalı yataklar için geçerlidir. Gres yağlar büyük ölçüde bir baz yağ, artı kalınlaştırıcılar ve katkı maddelerinden oluşur.

için buraya tıklayın

Montaj macunları nedir?

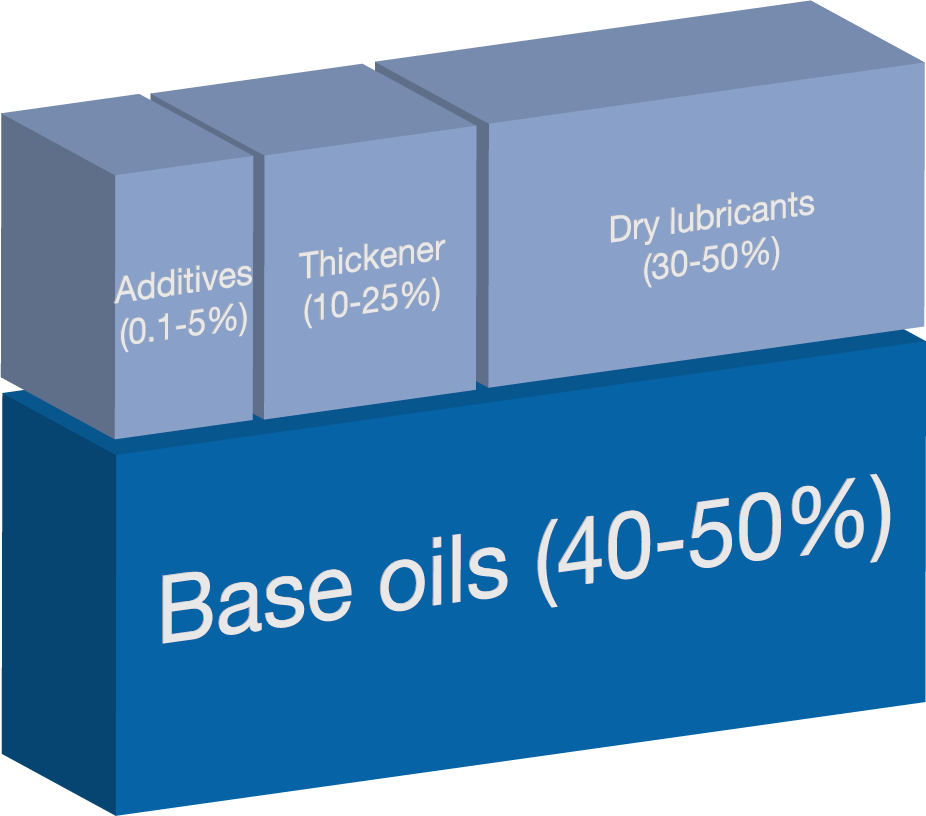

Öte yandan montaj macunları yüksek oranda katı yağlayıcı içerir - genellikle yüzde 30 ila 50 arasında. Bu, yüksek çalışma sıcaklıkları, yüksek basınç yükleri veya sürekli açık hava koşulları için ideal donanıma sahip oldukları anlamına gelir. Oksidasyona, korozyona, sürtünme korozyonuna, yapışma-kayma etkilerine ve "soğuk kaynağa" karşı koruma sağlarlar. Montaj macunları, hareketin az olduğu veya hiç olmadığı, ancak çok yüksek kuvvetlerin etki ettiği yerlerde kullanılır. Bu nedenle, vidalı bağlantılar veya pim ve cıvataların preslenmesi için ideal yağlayıcıdır. Vida bağlantılarının "tutmasını" sağlarlar, ancak herhangi bir zamanda sökülebilirler.

için buraya tıklayın

Kuru yağlayıcılar nedir?

Buna ek olarak, kuru yağlayıcılar grubu da vardır. Bunlar toz katı yağlayıcılar, balmumu benzeri kaygan filmler ve katı içeren bağlı kaplamalar olarak ayrılabilir. Kuru yağlayıcılar ayrıca çok ince, kuru ve sıkıca yapışan bir yağlama filmi oluşturur. Yüksek basınç direncine sahiptirler ve kirin yapışmasını önlerler. Ayrıca yapışma-kayma etkilerine karşı koruma sağlar, montaj ve demontajı kolaylaştırır, korozyona karşı koruma sağlar ve makine gürültüsünü azaltır. Örnek olarak, sürtünme önleyici spreyimiz MoS2'den bahsetmek istiyoruz. MoS2, gres içinde bulunduğunda yüksek basınç direnci sağlayan yumuşak bir mineraldir. Sprey, örneğin toza maruz kalan açık kayar yüzeylerde, konveyör bantlarında ve yağ veya gresle yağlamaya izin verilmeyen veya istenilmeyen her yerde kullanılabilir.

Doğru yağlamanın avantajları nelerdir?

✓ Artan üretkenlik, kalite, güvenilirlik ve sürdürülebilirlik

✓ Enerji ve işletme maliyetlerinde azalma

✓ Daha uzun bakım aralıkları sayesinde daha yüksek makine kullanılabilirliği

✓ Düşük aşınma ve dolayısıyla en aza indirilmiş durma süreleri

✓ Sürtünmeden kaynaklanan gürültünün azaltılması

✓ Makine ve sistemlerin daha uzun hizmet ömrü